螺杆式空压机是一种很年轻的压缩机型, 在最近的二十五年才发展成熟,形成系列化。 但现在很普及,在其应用范围内已愈来愈多地把活塞式空压机排挤出去了。

约在一百年以前,人们已知道螺杆式空压机的工作原理,但类似今天设计的螺杆式空压机的诞生日,则应该是在 1934年。

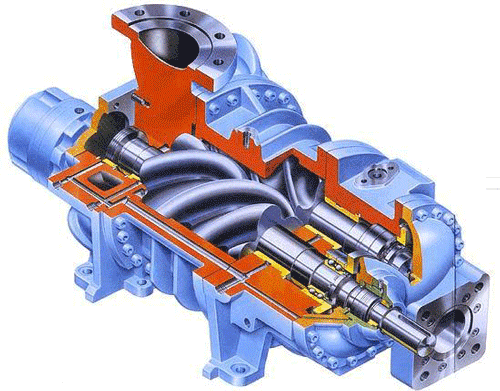

螺杆式空压机的第一个雏型是在1943年作为非接触型"干式"转子而设计的。它的转子由一对速比相等的同步齿轮所支导。这种结构开头最大的困难在于转子加工和转子安装所要求的精度。当转子的齿面一发生接触,马上便产生齿面.损坏。此外,加工—对精度稍许高一些的150mm直径的转子,需要200工时之多,成本太高。

1946年间,SRM工厂对其它不同齿型进行了研究。利斯霍尔姆原来发明的接触线封闭的齿型,便在1947年被H.R.尼尔森(H.R.Nilsson)发明的带有非完全封闭的接触线的对称圆弧齿型所代替。

由于齿廓的构成比较简单,1950年前后, 荷尔莱特公司(Firma Holroyd)首先试验用滚刀铣床铣切转子而不霉用手工修配。 1955年荷尔莱特公司提供了第一套不需手工修配的完整的转子铣切加工设备。从此螺杆式空压机首次可以用合理的工作量而制造,故在50年代的上半期便首次出现了工作可靠的干式螺杆空压机。1964年,荷尔莱特公司设计了第一部全自动转子铣床,它是按单齿-范成-铣切方法,能把一对中等大小的转子在约6个小时内加工出来。这种机床今共仍用于加T.直径为630mm以下的较大的转子。

1960年至1961年间,经过试验获得了一种较好的转子密封,同时可使气体强烈冷却的方法。方法是在压缩过程中。将油喷入齿槽中去。这种喷油技术来源于1955年,当时在干式螺杆空压机中,压缩未经净化的、爆炸性的气体时,把冷却-吹洗或溶解液喷入转子的压缩腔中。对于那些由此而发展起来的用喷油冷却的压缩机,可以省去同步齿轮,因为由于喷入的润滑油的润滑作用,转子的工作不一定非用"非接触"方式了。喷油冷却的螺杆空压机工况点, 是在转子的圆周速度相当低的情况(约20~40m/s)。因此转子的支承采用滚动轴承是不成问题的,这样可获得结构简单而牢固的机器。 由于喷油获得强烈内冷却效果, 可实现单级压缩比达到 1∶15,而其压缩终温度在80~90℃。

六十年代初期便发展了第一台单级喷油冷却的高压空气压缩机,其圆周速度约40m/s。 与活塞式空压机比较。螺杆式空压机的主要缺点是效率低,那是由于齿槽的泄漏损失以及啮合中的溅油损失而马起的。于是人们开始修正那种简单对新的圆弧型线。理论上这种型线在接触线上的齿槽并不是完全密封的。这个工作导致了在1970年左右发展了非对称∶SRM型线,这种齿型在接触线上只有很少的泄漏,但是结构比较复杂。采用这种非对称的SRM型线,效率约提高了10%,同时也提高了运转可靠性。 这种型线主要用于喷油的转子。但在干式机器中, 也日渐增多。 自从1970年以来,置换非对称型线转子的工作一直在进行。 特别是小型喷油机组, 今天除少数例外之外,几乎都是采用非对称的SRM型线转子。 而对称型线则多半为大排量的干式压缩机所采用。

随着螺杆式空压机转子加工精度的进一步提高,引入了滚削机床的应用。今天,直径20nmm以下的转子,都用滚削方法加工。这种加工方法所需的特殊工具和机床都是十分昂 贵的。 加工一对直径约100mm的转子,所用的滚刀组的费用约为 210,000 奥地利先令或30,000马克。

不发生根切是转子型线能否应用滚削加工方法的必要条件。除了同时采用修正方法之外, 今天用得颇为广泛的SRM∶型线, 并不是特别适宜于用滚削法加工的。 最近有些新的转一子型线出现,它集中了好的滚削性能和较高的效率于一身(例;如,凯撒(Kaeser)公司的西格玛(Sigma)型线)。